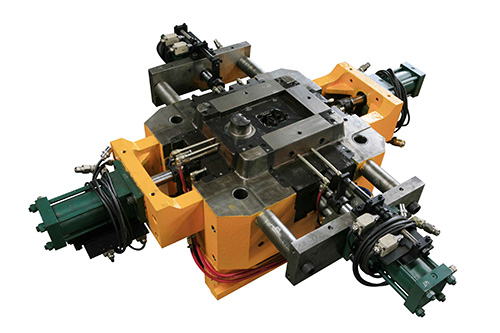

壓鑄是一種利用高壓強制將金屬熔液壓入形狀復(fù)雜的金屬模內(nèi)的一種精密鑄造法。鋁壓鑄在進(jìn)行操作時因為其凝結(jié)潛熱大��,在運行時其分量一樣的條件下��,其鋁液的凝結(jié)進(jìn)程時刻連續(xù)比鑄鋼和鑄鐵長得多�,放流動性杰出,有利于鑄造薄壁和布局雜亂的鑄件����。

鋁壓鑄在進(jìn)行操作時需要進(jìn)行堿性拋光溶液體系����,在一定程度上比較了緩蝕劑���、粘度劑等對拋光效果的影響���,在一定程度上成功獲得了拋光效果很好的堿性溶液體系,并得到了能降低操作溫度�����、延長溶液使用壽命��、同時還能改善拋光效果的添加劑����。

鋁壓鑄的溶液中有效的加入其適當(dāng)?shù)奶砑觿┠墚a(chǎn)生好的拋光效果,在進(jìn)行操作的過程中其溶液在某些條件下進(jìn)行直流恒壓電解拋光后���,鋁材表面反射率可以達(dá)到90%���,探索了采用直流脈沖電解拋光法在堿性條件下拋光鋁材的可行性��,結(jié)果表明:采用脈沖電解拋光法可以達(dá)到直流恒壓電解拋光的整平效果���,但其整平速度較慢。

鋁壓鑄確定開發(fā)以磷酸一硫酸為基液的環(huán)保型化學(xué)拋光新技術(shù)�����,該技術(shù)要實現(xiàn)NOx的零排放且克服以往類似技術(shù)存在的質(zhì)量缺陷�。新技術(shù)的關(guān)鍵是在基液中添加一些具有特殊作用的化合物來替代硝酸。為此首先需要對鋁的三酸化學(xué)拋光過程進(jìn)行分析�����,尤其要重點研究硝酸的作用�。

鋁壓鑄在進(jìn)行操作的過程中具有其他鑄件不能比的優(yōu)勢,在運行的過程中����,尤其是汽車輕量化以來���,鋁壓鑄在轎車工業(yè)中得到了廣泛的運用���。鑄造鋁合金的密度比鑄鐵和鑄鋼小��,而比強度則較高�����。因此在接受一樣載荷條件下選用鋁合金鑄件�,能夠減輕布局的分量�����,故在航空工業(yè)及動力機械和運送機械制作中�,鋁合金鑄件得到廣泛的運用。